ریختهگری تحت فشار (دایکست) یکی از روشهای پرکاربرد در تولید قطعات فلزی با دقت بالا و تیراژ زیاد است. در این فرآیند، فلز مذاب با فشار بالا به داخل قالب تزریق میشود که باعث شکلگیری قطعهای با سطح صاف و جزئیات دقیق میشود. این روش در صنایع مختلف مانند خودروسازی، لوازم خانگی، و الکترونیک کاربرد گستردهای دارد. در این مقاله، فرآیند ریختهگری تحت فشار، مزایا، چالشها و کاربردهای آن بررسی خواهد شد.

ریختهگری تحت فشار شامل مراحل زیر است:

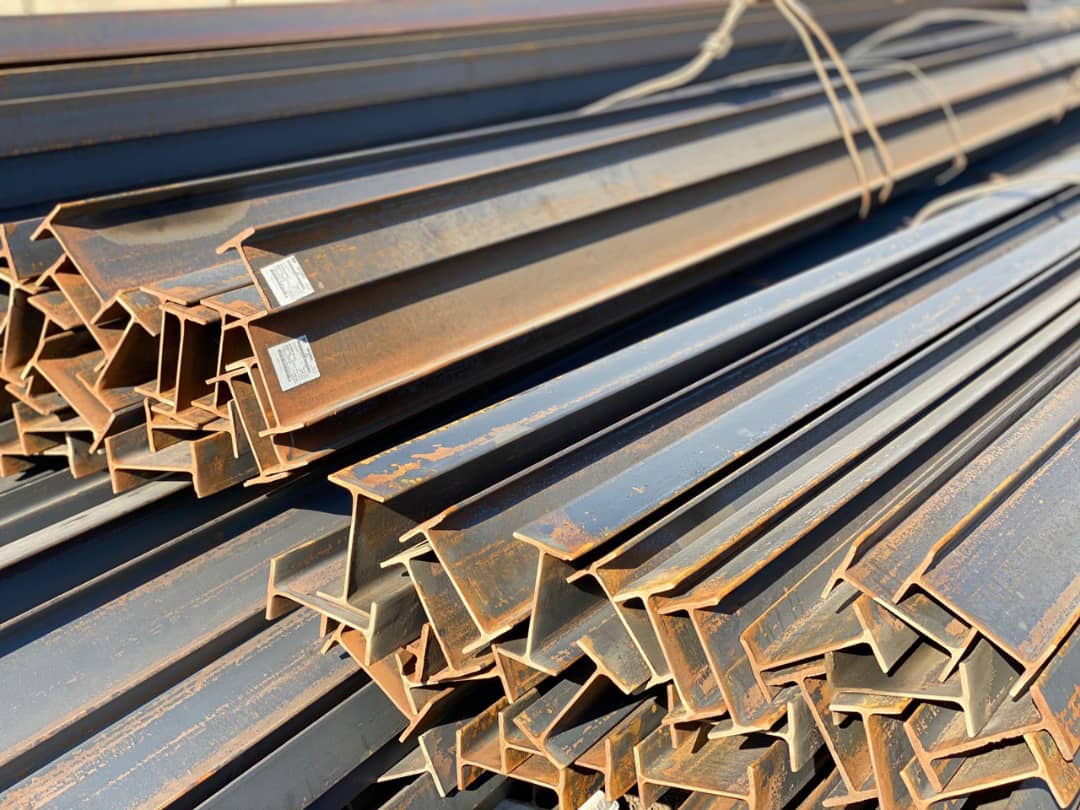

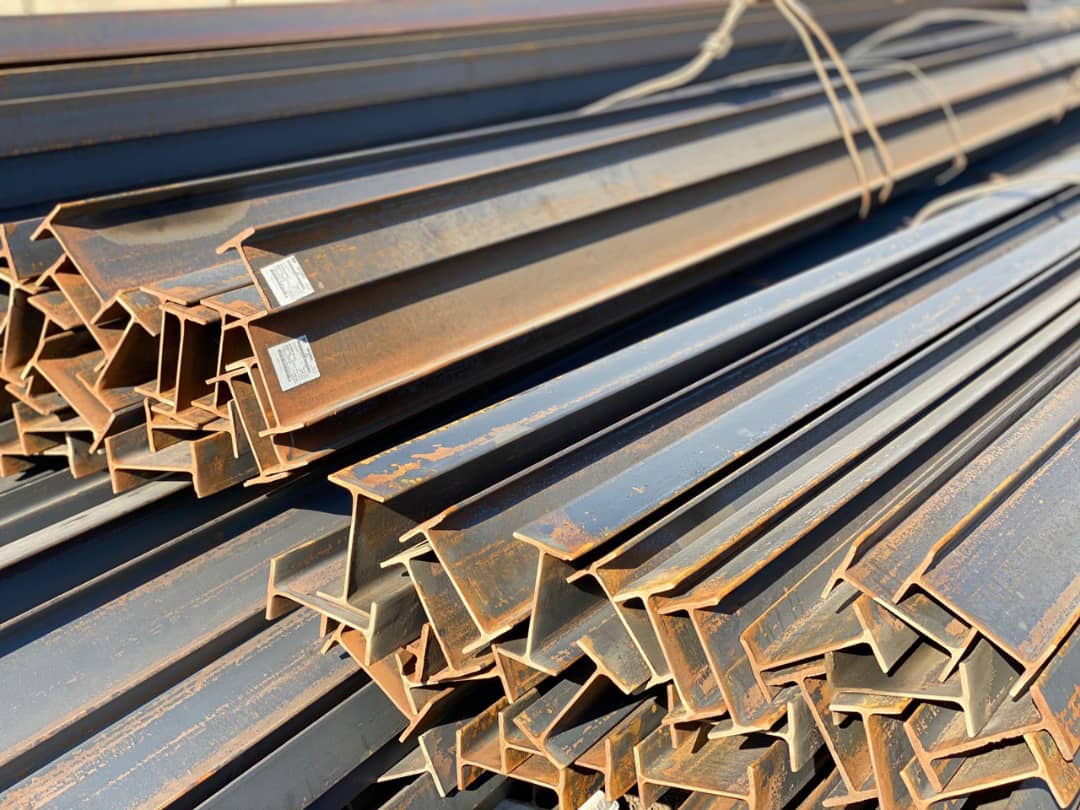

آمادهسازی قالب: قالب از جنس فولاد ساخته شده و با استفاده از پوششهای مخصوص برای افزایش عمر آن آماده میشود.

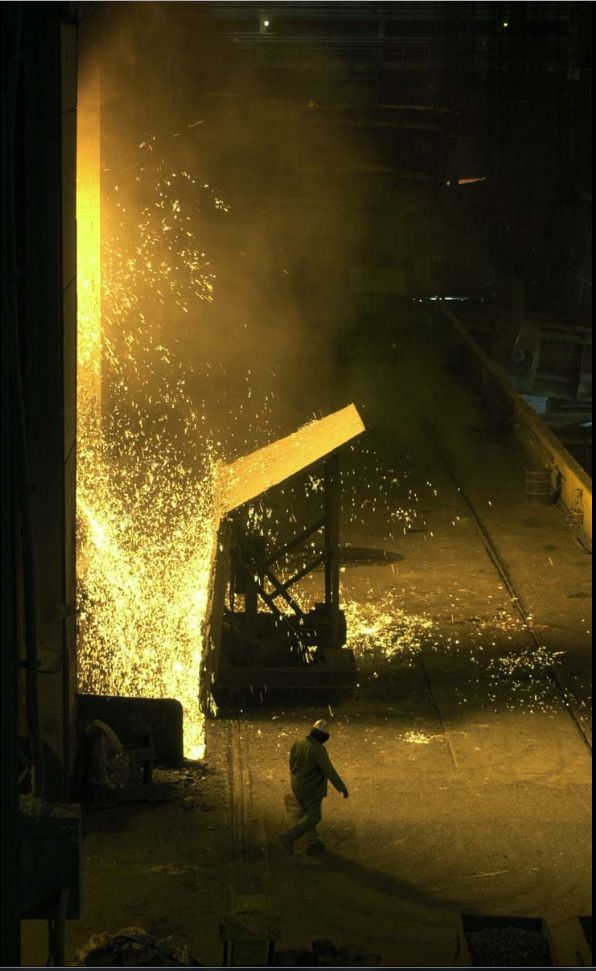

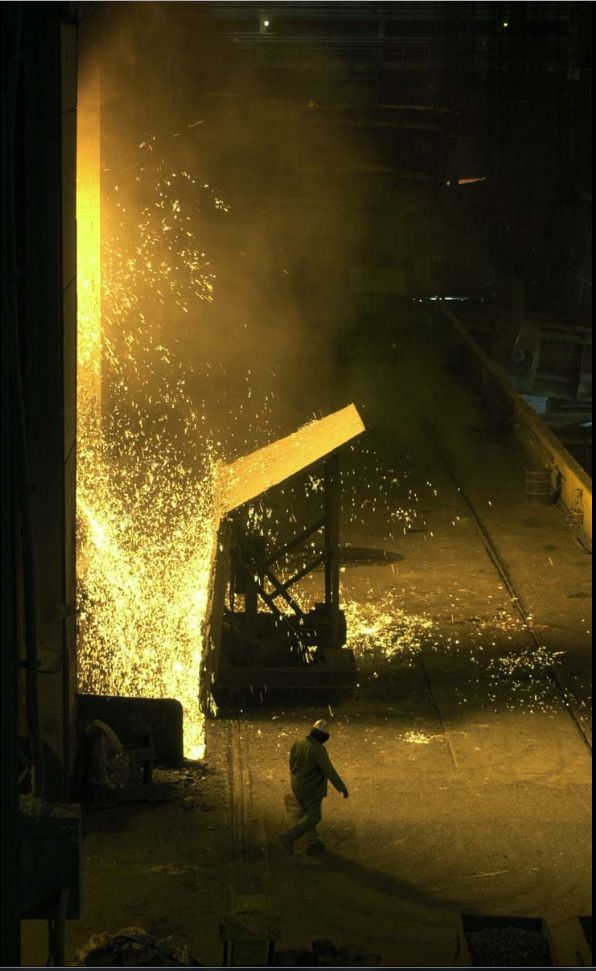

تزریق فلز مذاب: فلز مذاب با فشار بالا از طریق یک پیستون به داخل قالب تزریق میشود.

خنکسازی و انجماد: فلز مذاب داخل قالب بهسرعت خنک و منجمد شده و شکل نهایی قطعه را به خود میگیرد.

استخراج قطعه: پس از انجماد کامل، قالب باز شده و قطعه توسط سیستمهای مکانیکی یا هیدرولیکی خارج میشود.

پرداخت و اصلاح نهایی: قطعه تولید شده ممکن است نیاز به عملیات تکمیلی مانند ماشینکاری، سندبلاست و پوششدهی داشته باشد.

ریختهگری تحت فشار با قالب گرم: در این روش، قالب پیشگرم شده و فلز مذاب با فشار متوسط تزریق میشود. مناسب برای فلزاتی مانند آلومینیوم و برنج.

ریختهگری تحت فشار با قالب سرد: در این روش، فلز مذاب در یک محفظه جداگانه نگهداری شده و سپس با فشار زیاد به داخل قالب تزریق میشود. مناسب برای فلزاتی مانند آلومینیوم، منیزیم و مس.

دقت ابعادی بالا: امکان تولید قطعات با تلرانسهای دقیق و سطح صاف.

سرعت تولید بالا: مناسب برای تولید انبوه قطعات صنعتی.

کاهش نیاز به ماشینکاری: بسیاری از قطعات تولید شده با این روش نیازی به پرداخت اضافی ندارند.

استحکام مکانیکی بالا: به دلیل تراکم بالای مواد در فرآیند تزریق.

هزینه بالای ساخت قالب: قالبهای فولادی مخصوص این فرآیند قیمت بالایی دارند.

امکان ایجاد ترکهای حرارتی: تغییرات دمایی مداوم میتواند به فرسایش قالب منجر شود.

محدودیت در جنس فلزات: برخی فلزات مانند آهن و فولاد به دلیل نقطه ذوب بالا برای این روش مناسب نیستند.

خودروسازی: تولید بلوکهای موتور، قطعات گیربکس، و قطعات آلومینیومی بدنه.

صنایع الکترونیک: تولید بدنههای گوشی، لپتاپ و قطعات الکتریکی.

لوازم خانگی: ساخت بدنههای جاروبرقی، ماشین لباسشویی و سایر تجهیزات خانگی.

صنایع هوایی: تولید قطعات دقیق و مقاوم به حرارت برای موتورهای هواپیما.

ریختهگری تحت فشار یکی از روشهای پیشرفته در تولید قطعات فلزی است که دقت بالا، کیفیت سطحی مناسب و سرعت تولید زیاد را فراهم میکند. با وجود چالشهایی مانند هزینه بالای قالبسازی، این روش به دلیل مزایای قابلتوجه خود در بسیاری از صنایع مورد استفاده قرار میگیرد. انتخاب صحیح متریال و تنظیم پارامترهای فرآیند، تأثیر زیادی در کیفیت نهایی قطعات تولیدی دارد.