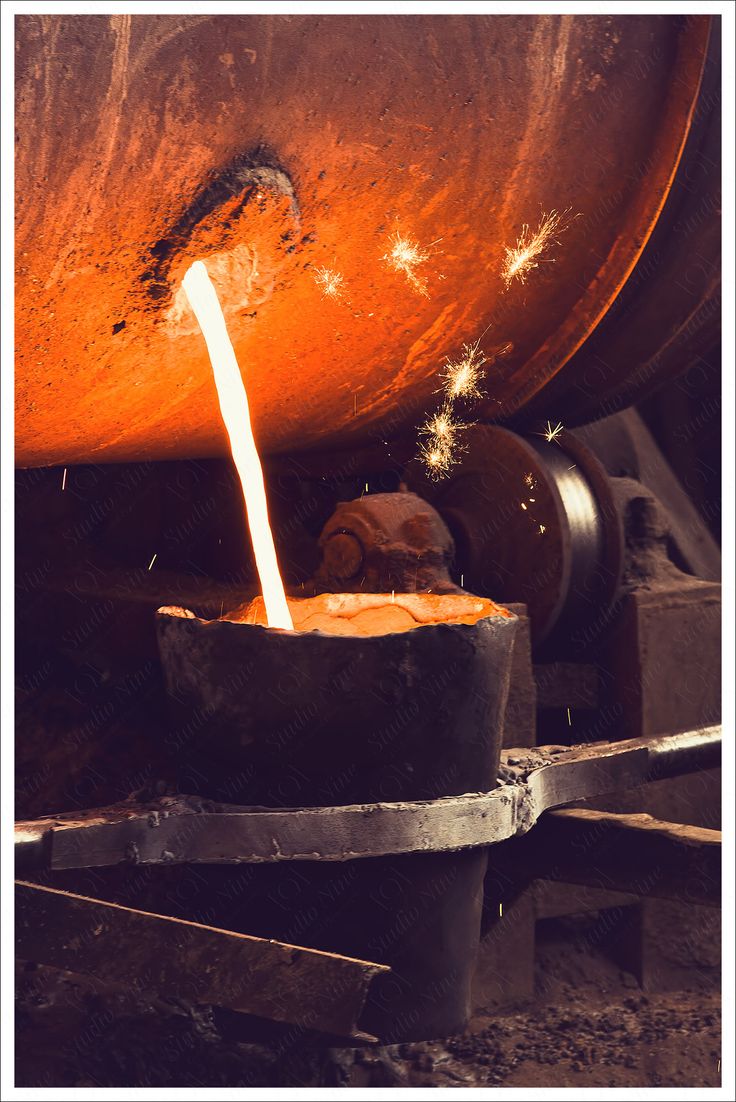

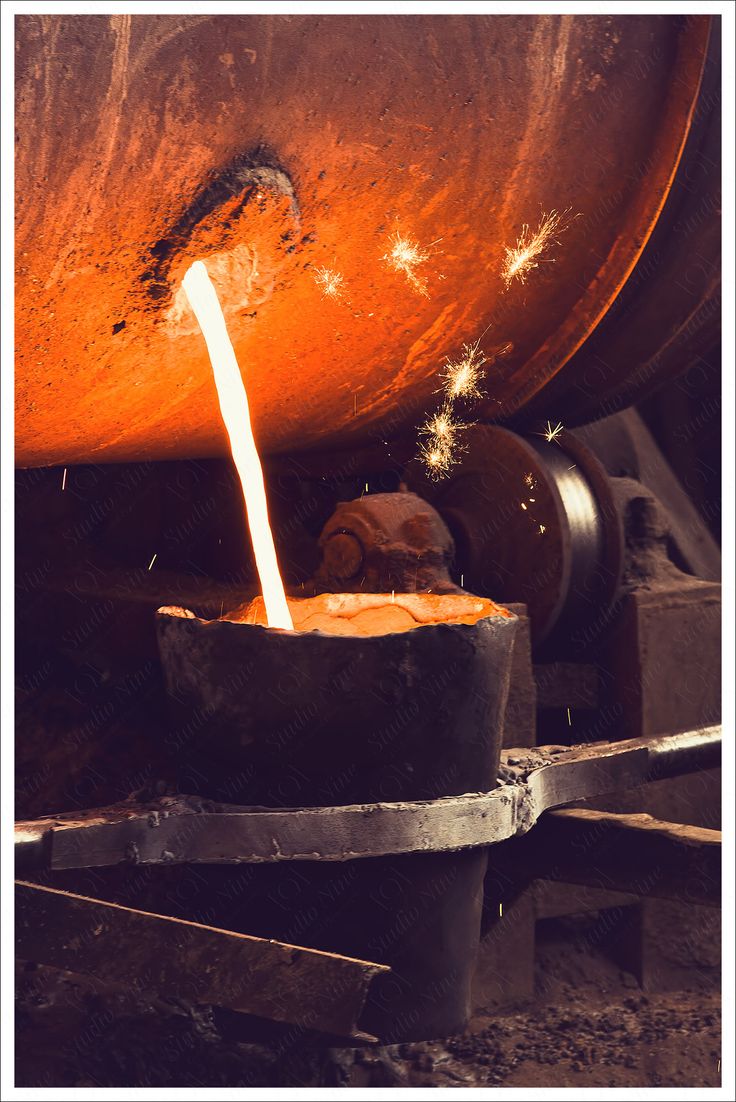

ریختهگری آلومینیوم یکی از روشهای پرکاربرد در صنایع مختلف است که به دلیل وزن کم، مقاومت به خوردگی و قابلیت ماشینکاری بالا، مورد توجه قرار گرفته است. این فرآیند برای تولید قطعات پیچیده و سبک در صنایع خودروسازی، هوافضا، الکترونیک و لوازم خانگی استفاده میشود. در این مقاله به بررسی روشهای مختلف ریختهگری آلومینیوم، مزایا، چالشها و کاربردهای آن پرداخته میشود.

ریختهگری در قالب ماسهای: این روش برای تولید قطعات پیچیده و کمتیراژ استفاده میشود و انعطافپذیری بالایی دارد.

ریختهگری در قالب دائمی (فلزی): مناسب برای تولید قطعات با کیفیت بالا و تکرارپذیری زیاد، مانند قطعات خودرو.

ریختهگری تحت فشار (دایکست): در این روش، فلز مذاب با فشار بالا به داخل قالب تزریق میشود و دقت ابعادی بالایی به دست میآید.

ریختهگری گریز از مرکز: برای تولید قطعات استوانهای با استحکام بالا مانند لولهها و یاتاقانها کاربرد دارد.

ریختهگری دقیق (Lost Wax Casting): این روش برای تولید قطعات با جزئیات دقیق و دیوارههای نازک مورد استفاده قرار میگیرد.

وزن سبک: قطعات آلومینیومی در مقایسه با فولاد و چدن وزن کمتری دارند.

مقاومت در برابر خوردگی: آلومینیوم در برابر زنگزدگی و اکسیداسیون مقاوم است.

هدایت حرارتی و الکتریکی بالا: این ویژگی باعث استفاده از آلومینیوم در صنایع الکترونیکی و تبادلکنندههای حرارتی میشود.

امکان بازیافت: آلومینیوم یکی از فلزاتی است که بهراحتی بازیافت شده و مجدداً مورد استفاده قرار میگیرد.

ایجاد حفرههای گازی: آلومینیوم تمایل به جذب گاز هیدروژن دارد که ممکن است منجر به ایجاد تخلخل در قطعات شود.

کنترل دمای ذوب و انجماد: تنظیم دمای مناسب برای جلوگیری از نقصهای ساختاری ضروری است.

سایش قالب در روش دایکست: فشار بالای تزریق در دایکست باعث سایش سریع قالبها میشود.

خودروسازی: تولید بلوکهای موتور، سرسیلندر، رینگها و قطعات جلوبندی.

هوافضا: استفاده در ساخت قطعات سبک و مقاوم در برابر حرارت.

الکترونیک: تولید هیتسینکها و بدنه دستگاههای الکترونیکی.

صنایع ساختمانی: تولید نماهای آلومینیومی و قطعات مقاوم در برابر خوردگی.

ریختهگری آلومینیوم یکی از روشهای پرکاربرد در صنایع مختلف است که به دلیل ویژگیهای منحصربهفرد این فلز، محبوبیت زیادی دارد. انتخاب روش مناسب ریختهگری و کنترل دقیق پارامترهای فرآیند، تأثیر زیادی بر کیفیت نهایی قطعات دارد. با توسعه تکنولوژیهای جدید، امکان بهبود دقت، کاهش نقصها و افزایش بهرهوری در این فرآیند فراهم شده است.