تولید قطعات ریختهگری یکی از روشهای اصلی در صنعت ساخت و تولید قطعات فلزی است. این فرآیند امکان تولید قطعات با اشکال پیچیده و دقت بالا را فراهم میکند. بسته به نوع فلز، روش ریختهگری و نوع قالب، میتوان قطعاتی با ویژگیهای مختلف تولید کرد. در این مقاله، مراحل تولید قطعات ریختهگری، چالشها و مزایای این روش بررسی خواهد شد.

طراحی و آمادهسازی قالب: قالب متناسب با شکل نهایی قطعه و نوع فرآیند ریختهگری طراحی میشود.

ذوب فلز: فلز موردنظر در کورههای مختلف مانند القایی یا قوس الکتریکی به دمای ذوب رسانده میشود.

ریختن فلز مذاب در قالب: فلز مذاب به داخل قالب ریخته شده تا شکل قالب را به خود بگیرد.

خنکسازی و انجماد: پس از ریختن، قطعه بهآرامی سرد شده و ساختار بلوری آن تشکیل میشود.

استخراج قطعه از قالب: بسته به نوع قالب، ممکن است قالب یکبار مصرف باشد یا بتوان مجدداً از آن استفاده کرد.

پرداخت و اصلاح نهایی: شامل ماشینکاری، سابزنی، سندبلاست و عملیات حرارتی برای بهبود کیفیت سطحی و خواص مکانیکی.

نقصهای ریختهگری: مشکلاتی مانند حفرههای انقباضی، ترکهای حرارتی و ناخالصیهای گازی میتوانند کیفیت قطعه را تحت تأثیر قرار دهند.

کنترل دمای مناسب: تنظیم دقیق دمای ذوب و خنکسازی برای جلوگیری از ترکخوردگی و تغییرات ساختاری ضروری است.

هزینه تولید: قالبهای فلزی هزینه بالاتری دارند اما در تولید انبوه بهصرفهتر هستند.

قابلیت تولید قطعات پیچیده: امکان تولید قطعات با هندسه پیچیده که در روشهای دیگر دشوار است.

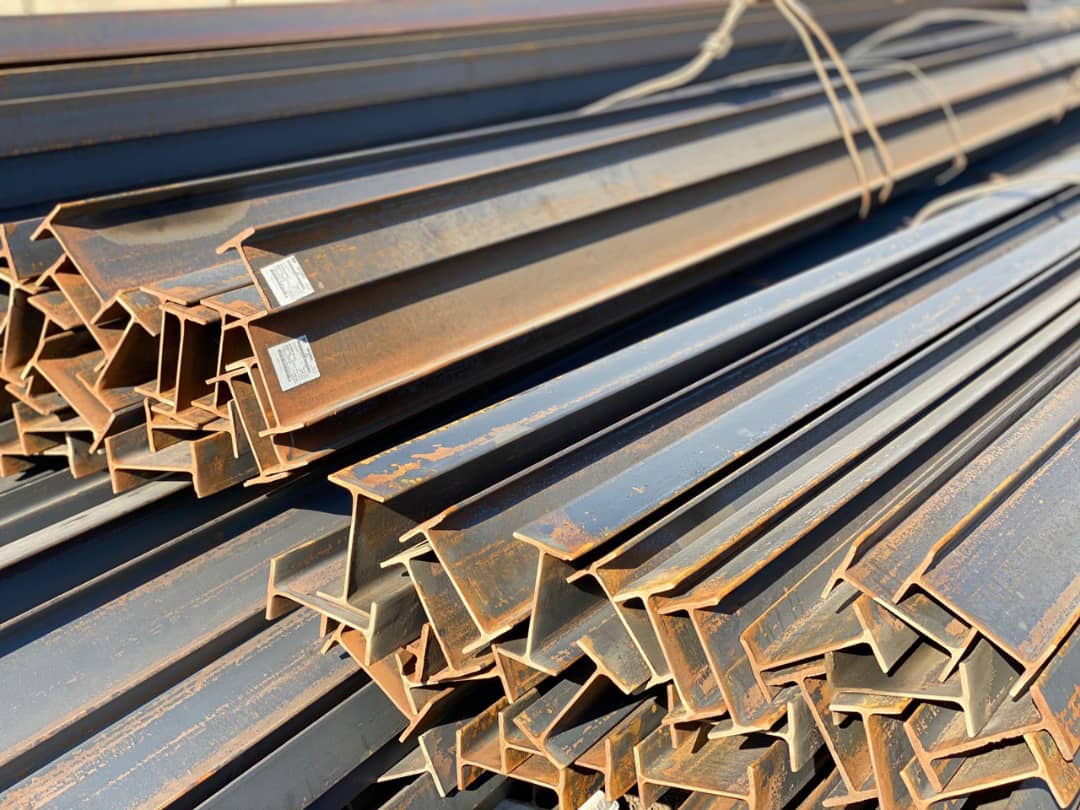

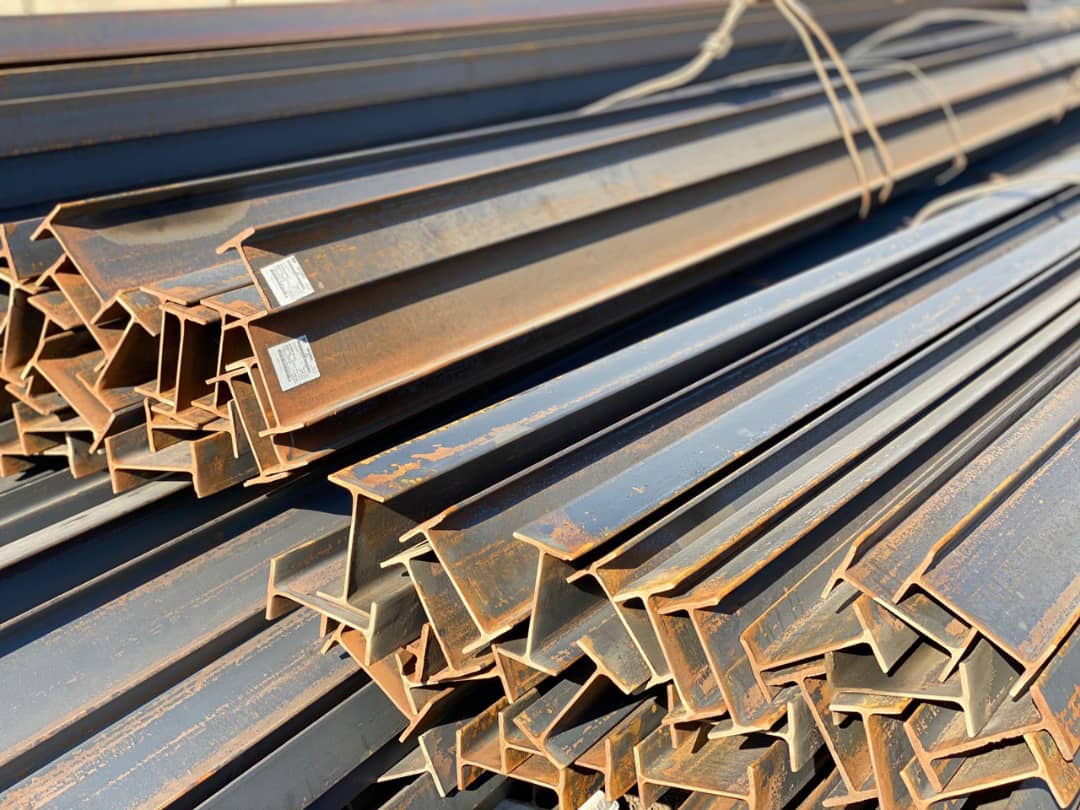

تنوع متریال: از آلیاژهای مختلف مانند فولاد، چدن، آلومینیوم و برنز میتوان استفاده کرد.

کاهش ضایعات متریال: نسبت به روشهایی مانند ماشینکاری، میزان هدررفت مواد کمتر است.

تولید قطعات ریختهگری روشی پرکاربرد در صنایع مختلف است که امکان تولید قطعات دقیق و مقاوم را فراهم میکند. انتخاب روش مناسب، کنترل کیفیت و بهینهسازی فرآیندها میتواند تأثیر زیادی بر کیفیت نهایی قطعات داشته باشد.